Medizin

Feilen an massgeschneiderter Medizintechnik

Von der Hüftprothese zum künstlichen Herzkreislauf: Seit 1963 wird in Bern zukunftsweisende Medizintechnik entwickelt. Eine entscheidende Rolle dabei spielt eine Forschungs-Werkstatt, die seit 1989 Teil der Universität Bern ist.

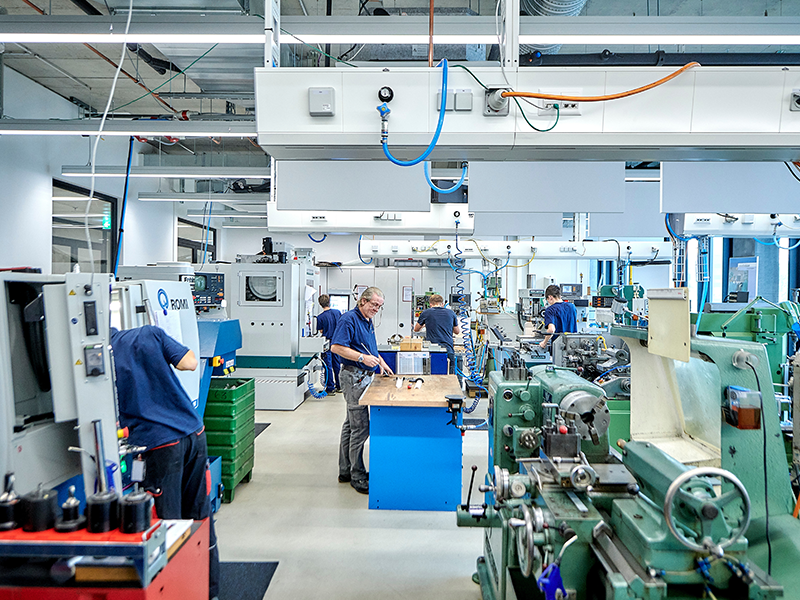

Metallspäne liegen in einem Container. Es riecht nach Maschinenöl. Zwischen Schraubenziehern und Drehbänken stehen fünf Männer in Cargohosen und Stahlkappenschuhen und sägen, schleifen, messen Teile oder programmieren computergesteuerte Fräs- und Drehmaschinen. Neben den Lehrlingen ist darunter auch der Werkstattleiter Urs Rohrer: «Wir machen hier Spitzenmechanik für den Medizinalbereich», sagt er.

Die Nachfolge eines Pioniers

Seit 1991 hat der eidgenössischer diplomierter Mechanikermeister die Verantwortung über die Werkstatt, die seitdem öfter den Standort und die institutionelle Zugehörigkeit gewechselt hat. Heute gehört sie zum Zentrum für biomedizintechnische Forschung ARTORG und befindet sich im Schweizerischen Institut für translationale und unternehmerische Medizin sitem-insel.

Viel wichtiger als der Standort ist Rohrer, dass er den Gründer der Werkstatt, Maurice E. Müller, noch selbst kennenlernen durfte. «Das war inspirierend und hat den Grundstein gelegt für all die Expertise in Biomechanik und Fertigung, die wir uns hier über die Jahre angeeignet haben.»

«Maurice E. Müller zu treffen war inspirierend und hat den Grundstein gelegt für all die Expertise in Biomechanik und Fertigung, die wir uns hier über die Jahre angeeignet haben.»

– Urs Rohrer

Der visionäre Chirurg und Orthopäde hatte als Ordinarius an der Uni Bern zwischen den 60er und 80er Jahren die Berner Medizintechnik-Forschung beflügelt. Seiner Meinung nach kam Innovation am besten voran, wenn alle Kompetenzen – von der Medizin bis zur Konzeption und technischen Umsetzung – im eigenen Haus sind.

Forschung und Handwerk unter einem Dach

Nikola Saulacic, Leiter Klinische Forschung an der Universitätsklinik für Schädel-, Kiefer und Gesichtschirurgie am Inselspital ist seit 10 Jahre Kunde der ARTORG-Werkstatt. «In der Werkstatt bin ich immer freundlich empfangen und sehr kompetent beraten worden. Der neue Standort in der sitem-insel ist sicher von Vorteil. Für die Produktion steht hier Platz für modernste Maschinen zur Verfügung und die Werkstatt ist uns nähergelegen, was die Zusammenarbeit wesentlich vereinfacht.»

Saulacic erforscht die Regeneration des Kieferknochens nach Zahnentfernung, Frakturen oder Tumor-Operationen. Eine entscheidende Rolle für das Verheilen und Zusammenwachsen von Knochen spielt die Knochenhaut. Dazu musste er wissen, wie stark etwa eine eingesetzte Titanplatte die Knochenhaut mechanisch beansprucht. Durch die Empfehlung eines Kollegen gelangte er an die Werkstatt am ARTORG.

Er erlebt die Zusammenarbeit als sehr positiv: «Aus der Grundidee haben sich zwei Modelle entwickelt, für Anwendungen im und ausserhalb des Mundes. Das Projekt wird vom Schweizerischen Nationalfonds unterstützt. Wir analysieren gerade die erhobenen Daten. Nun hoffe ich, dass wir ein erstes Modell zur klinischen Anwendung bringen können.»

«Eine Lösung spezifisch für mein Problem»

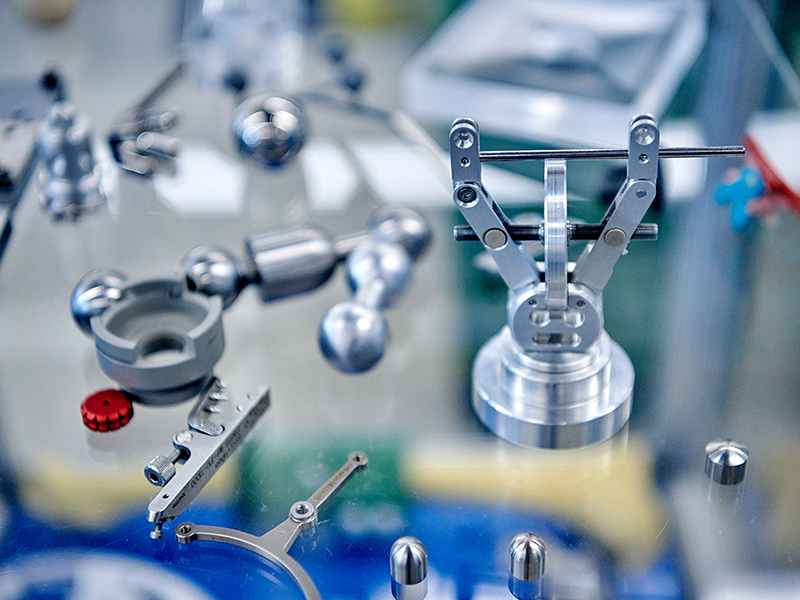

Auch Samir Abou-Ayash, Oberarzt an der Klinik für Rekonstruktive Zahnmedizin und Gerodontologie der ZMK Universität Bern, erlebt die Arbeit mit der Werkstatt als Bereicherung: «Urs kam als erstes zu mir in die Klinik, um sich ein genaues Bild vom Versuchsaufbau zu machen. Das fand ich sehr vertrauenserweckend.» Ähnlich wie Saulacic hatte auch er zunächst nur eine vage Vorstellung davon, wie er die Halterungen zur Testung der Abnutzung von Zahnprothesen konstruieren könnte. Inwiefern seine Idee realisierbar war oder überhaupt den Forschungszweck erfüllte, wusste er nicht.

«Obwohl ich auch einfach verschiedene Bauteile für mein Projekt hätte extern bestellen können, hatte ich noch keine genaue Vorstellung davon, was ich eigentlich brauchte», sagt Abou-Ayash. «Diese persönliche Betreuung und Zusammenarbeit, um eine Lösung spezifisch für mein Problem zu finden, waren viel besser, als wenn ich mir das alles selbst hätte ausdenken müssen. Hier hat mir Urs mit seiner Erfahrung extrem geholfen.»

«Diese persönliche Betreuung und Zusammenarbeit, (...) waren viel besser, als wenn ich mir das alles selbst hätte ausdenken müssen.»

– Samir Abou-Ayash

Zum Kundenkreis der Werkstatt gehören neben den Forschungsinstitutionen der Universität und den Universitätskliniken am Inselspital auch die ARTORG-eigenen Forschungsgruppen und einige Startup-Firmen. Zudem können auch Plattformen an der sitem-insel via den sitem-insel Support Funds die Werkstatt für die Erforschung und Entwicklung von Medizintechnik nutzen.

25 Jahre Lehrmeister

Neben den sehr kundenorientierten Dienstleistungen hat die Werkstatt aber noch eine weitere Kernaufgabe: Seit 25 Jahren werden hier Polymechaniker-Lehrlinge ausgebildet.

«Das Besondere bei uns ist, dass Lehrlinge den ganzheitlichen Verwendungszweck eines Projekts erfassen und nicht nur losgelöst Teile produzieren.»

– Urs Rohrer

Wer sich für eine 4-jährige Lehre als Polymechaniker EFZ interessiert, hat die Möglichkeit, diese am ARTORG Center zu absolvieren. Vorbereitend erhalten die Jugendlichen bei Lehrbeginn eine halbjährige Grundausbildung in mechanischen Fertigungsweisen am Center for Space and Habitability. Danach können sie entweder am ARTORG Center oder am Department für Chemie, Biomedizin und Pharmazie die weitergehende Ausbildung und Schwerpunktsetzung starten – entweder Richtung medizinische Anwendungen oder in der Weltraumforschung, wo auch Teile der ROSETTA-Mission entstanden sind.

«Die drei Werkstätten der Uni Bern arbeiten eng zusammen in der Lehrlingsausbildung», erklärt Urs Rohrer. «Das Besondere bei uns ist, dass Lehrlinge den ganzheitlichen Verwendungszweck eines Projekts erfassen und nicht nur losgelöst Teile produzieren. Dabei ist Kreativität gefragt, denn für jedes Problem gibt es ganz unterschiedliche Lösungen.»

Herzkreisläufe aus der Werkstatt

Das hat auch Janosch Schär erfahren, der für seine Lehrabschlussprüfung diesen Frühling am ARTORG eine Vorrichtung zur Aufspannung einer Herzklappe fertigen musste. «Das war anspruchsvoll, weil meine Konstruktion sowohl biologische wie auch künstliche Herzklappen so halten soll, dass die Strömungsmechanik im Experiment genau dem Verhalten im Herzen eines Patienten entspricht», erklärt Janosch.

Das ARTORG Center entwickelt seit zehn Jahren sogenannte «Flow Loops», diemittels Pumpe und Wasserkammern einen Herzkreislauf simulieren. Dies unterstützt die Medizinerinnen und Mediziner dabei, ein tieferes Verständnis der Herzklappenfunktion zu erhalten und konkrete Forschungsfragen zu beantworten. Die Berner Flow Loops zeigen, wie eine solche Zusammenarbeit zwischen Ärztinnen, Strömungsmechanik-Spezialisten und Polymechanikerinnen die Herzforschung voranbringt. Aufgrund ihrer hohen Qualität geben nun auch andere Forschungsinstitutionen diese Flow Loops bei ARTORG für ihre Projekte in Auftrag.

Am Puls der Berner MedTech-Entwicklung

Speziell an der Lehre mittendrin in der Medizintechnik-Innovation sind auch die Projekte, die für die Anwendung am Menschen ganz besonders hohe Anforderungen an Präzision und Materialgüte stellen. So werden Einzelteile hauptsächlich aus Sonderwerkstoffen hergestellt, wie etwa schwer zu bearbeitendem rostbeständigem Stahl, Titan oder hochfestem Aluminium. Ausserdem lernen Lehrlinge den Umgang mit Computer Assisted Design und Computer Assisted Manufacturing an den modernen Fräs- und Drehmaschinen, in welche die Universität investiert hat.

In der Werkstatt pulsiert unterdessen Rockmusik aus dem Radio. Die Stimmung ist gut und die Lehrlinge bewegen sich selbstsicher zwischen den schweren Geräten, um winzige Metallteilchen hervorzuholen, die einmal Zahnkronen-Halterungen, Herzklappen-Aufhängungen oder Fixpunkte auf Führungsschienen für minimalinvasive Operationen werden.

«Ohne die Lehrlingsausbildung und ohne die Leistung der Lehrlinge – etwa auch an den Teilen der Weltraumsonde Rosetta – wäre die Uni Bern heute nicht dort, wo wir sind.»

– Urs Rohrer

«Es braucht mich nicht für alles», schmunzelt Urs Rohrer als er sieht, wie ein älterer Lehrling die Frage eines jüngeren beantwortet. «Aber eines muss gesagt werden: Wir haben sackstarke Lehrlinge, deren Arbeit schon mehrfach prämiert wurde! Ohne die Lehrlingsausbildung und ohne die Leistung der Lehrlinge – etwa auch an den Teilen der Weltraumsonde Rosetta – wäre die Uni Bern heute nicht dort, wo wir sind.»

Von der Idee zum Produkt

Die ARTORG Werkstatt «Mechanical Design & Production» entwirft und fertigt komplexe mechanische Einzelteile und Vorrichtungen für die biomedizinische Forschung und die klinische Anwendung. Die Werkstatt an der sitem-insel wurde als interdisziplinäre Forschungsplattform der SISF akkreditiert und steht allen Forschenden der Universität Bern, des Inselspitals und der sitem-insel offen, die Medizintechnik-Projekte umsetzen möchten und und dazu Beratung in Konzeption und Entwicklung sowie Knowhow in Prototyping und Produktion benötigen. Die Werkstatt besitzt state-of-the-art Dreh- und Fräsmaschinen, die mit Computer Numerical Control (CNC) arbeiten. Sie betreut Forschungsprojekte zur Medizintechnik-Entwicklung von der Konzeption bis zur Herstellung, Montage und Optimierung gemeinsam mit dem Anwender. Die Werkstatt bildet Polymechaniker EFZ Lehrlinge mit Schwerpunkt auf Einzelteil- und Prototypenbau aus, die in computergestütztem Design und Fertigung geschult werden.